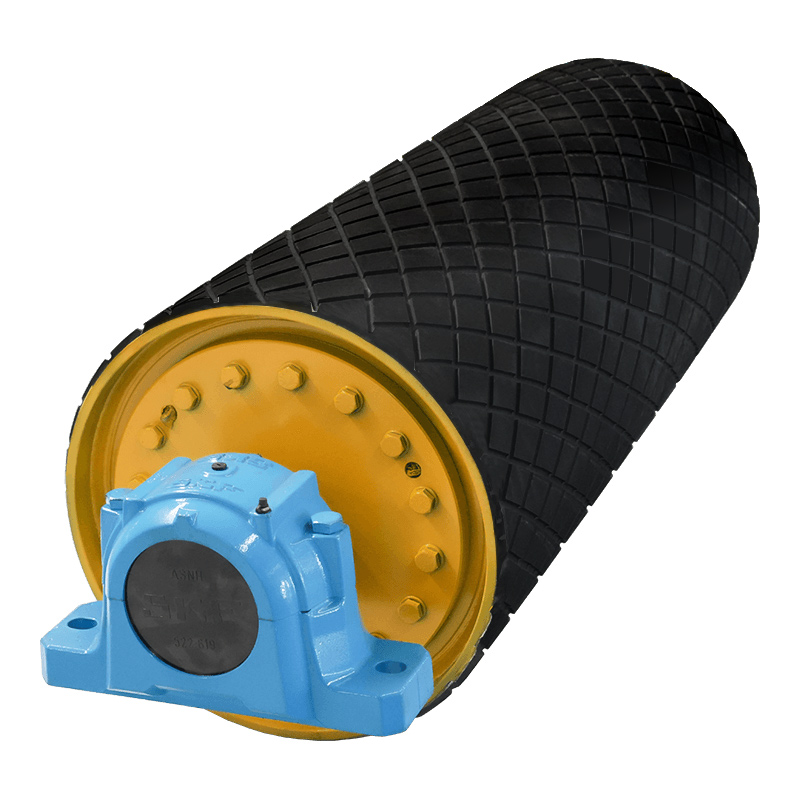

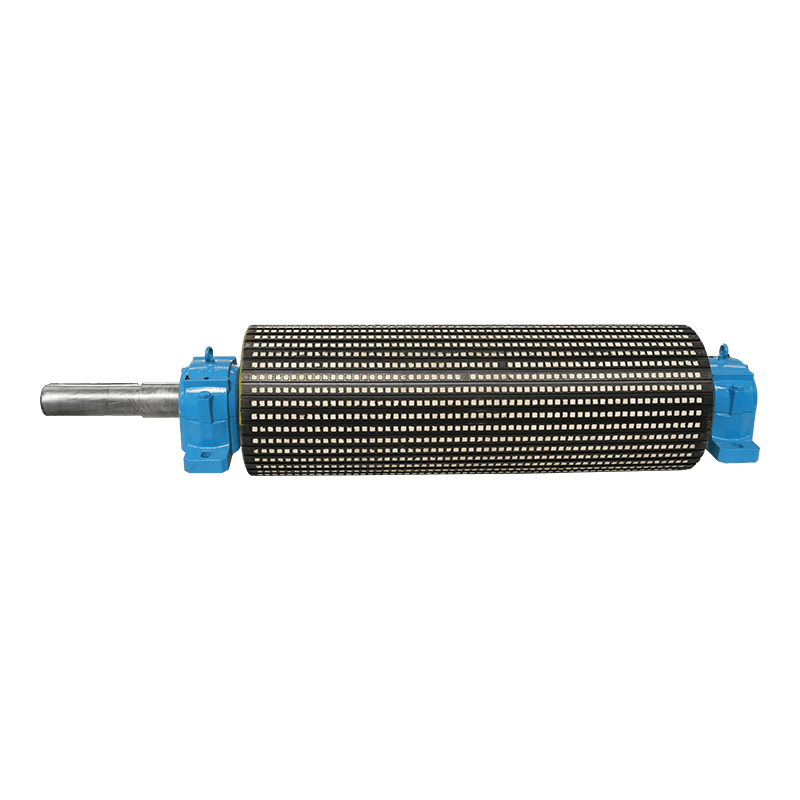

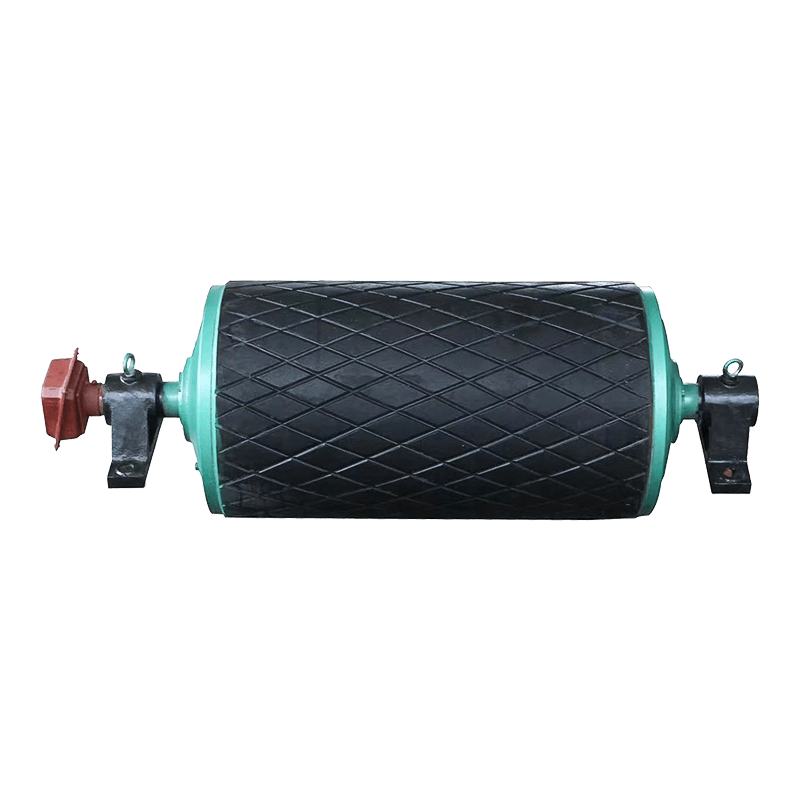

Rubber gecoate poelie

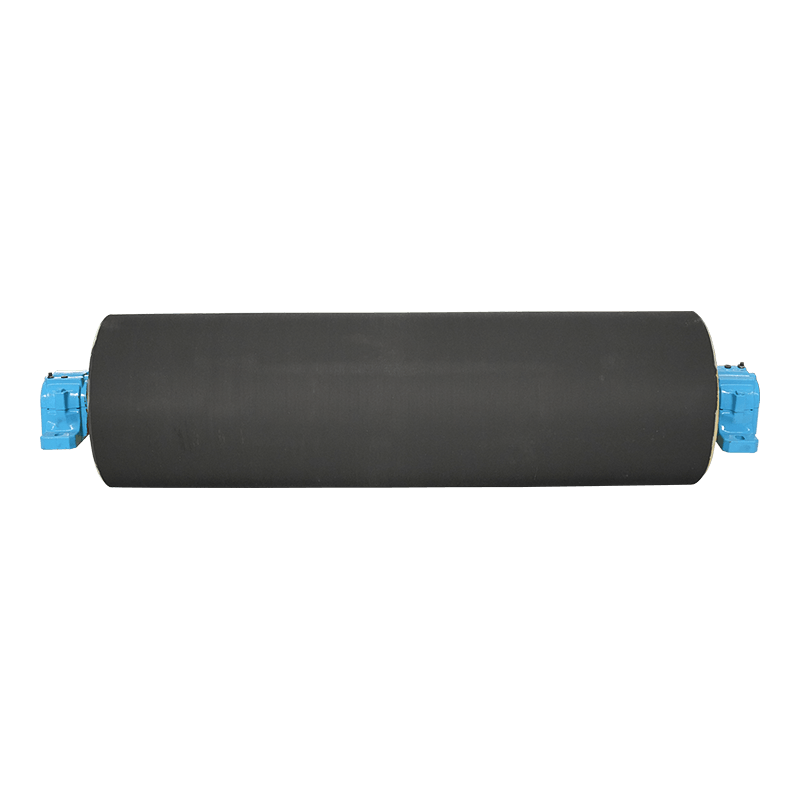

De met rubber gecoate roller is een belangrijk onderdeel en onderdeel van het transportsysteem van de riemtransporteur. De rubberen coating van de rol kan de bedrijfsomstandigheden van het transportsysteem effectief verbeteren, de metalen rol beschermen tegen slijtage, de slippen van de transportband voorkomen en de rol en de riem mogelijk maken om synchroon te werken, waardoor de efficiënte en grote Capaciteitsbewerking van de riem. De rubberen coating van de trommel kan ook de glijdende wrijving tussen de trommel en de riem effectief voorkomen, de materiaaladhesie op het trommeloppervlak verminderen, waardoor de afwijking en slijtage van de riem wordt verminderd.

Specificaties

Lagging -materialen: natuurlijk rubber, nitrilrubber, chloropreenrubber, EPDM -rubber, polyurethaan, enz. Kan worden gebruikt.

Rubberen roltechnologie is verdeeld in twee categorieën. Traditionele rubberen achterblijven, zoals het lageren van hete vulkanisatie -technologie, vulcaniseert het rubber en de rol door een vulkanisatietank om de bindingssterkte tussen het rubberpaneel en de rol te waarborgen. Het tweede type is koude vulkanisatie. De rubberen coatingtechnologie maakt gebruik van een speciale koude vulkanisatiemethode om de roller en het rubbercoatingpaneel direct te binden. Het kan worden gebruikt voor on-site coating en ondergrondse coating. De technologie is relatief geavanceerd en verlaagt ook de arbeidskosten aanzienlijk.

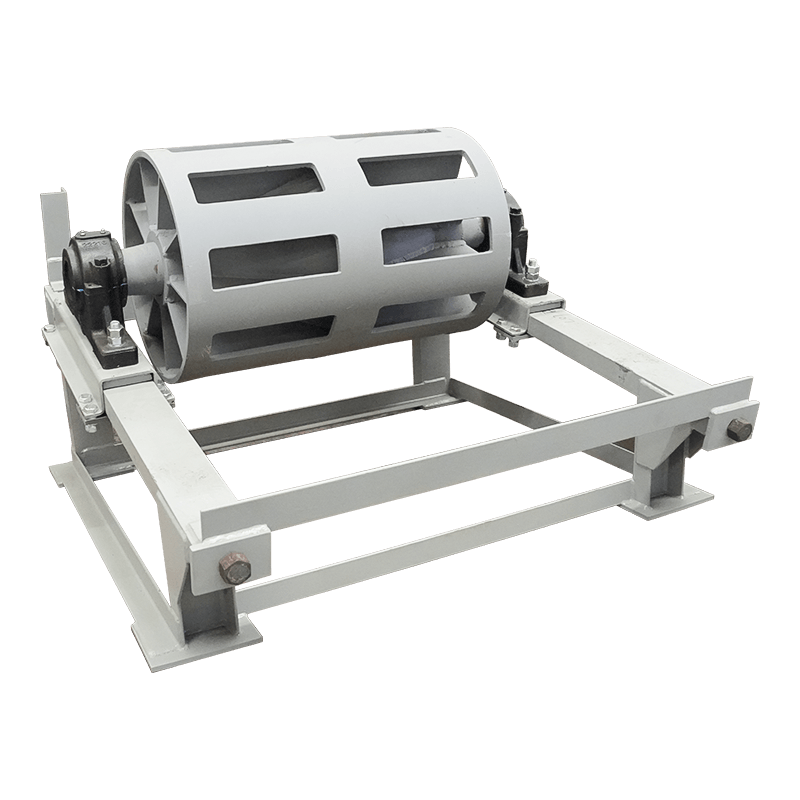

Productieproces: in het algemeen kan de hoofdas van de trommel worden onderverdeeld in de volgende twee typen volgens de laadconditie:

(1) De doorn draagt alleen het buigmoment, zoals de schacht van het omleidend drumset;

(2) de roterende as buigt het buigmoment en het koppel tegelijkertijd, zoals de as van de transmissie -rolset; Het materiaal van de as wordt in het algemeen gerold of gesmeed koolstofstaal of legeringsstaal. Het gebruikelijke materiaal is medium koolstofstaal en nr. 45 staal is de meest voorkomende. Veelgebruikt, voor schachten met grote krachten en beperkte grootte, evenals assen met bepaalde speciale vereisten, kunnen legeringsstaal worden gebruikt en het geselecteerde materiaal is chroom 40. Indien nodig moet de as in het algemeen warmtebehandeling of oppervlakversterking ondergaan. om zijn mechanica te verbeteren. Prestaties en slijtvastheid, enz., Bij normale temperaturen zijn de elastische modulus van legeringsstaal en koolstofstaal heel verschillend, dus de stijfheid van de as kan niet worden verbeterd door legeringsstaal te gebruiken; Het materiaal van de as wordt in het algemeen geblust en getemperd, en voor de transmissierol wanneer de assterkte -index niet aan de vereisten voldoet, kunt u er ook voor kiezen om de blussen en temperen te combineren en te controleren op de symmetrische cyclische buigbare toegestane stress; De technische vereisten voor vat huidontwerp zijn: (1) De vathuid moet worden gekruld langs de rollende richting van de stalen plaat; (2) De verkeerde uitlijning bij het gewricht mag niet groter zijn dan 1 mm;

(3) De longitudinale lassen nadat de trommel rubberen is, moeten ultrasone of röntgenfoutdetectie ondergaan: ① Ultrasone foutdetectie wordt gedurende 10% van de tijd uitgevoerd en de las bereikt het tweede niveau in de standaard; ② Radiografische foutdetectie begint vanaf het ene uiteinde en detecteert 20% van de totale lengte, en de las bereikt de nationale standaardniveau twee. Als de lengte van de foutdetectie wordt verdubbeld, als de foutdetectielengte nog steeds niet gekwalificeerd is na het verdubbelen, wordt de volledige foutendetectie uitgevoerd totdat aan de vereisten is voldaan;

(4) de rondheidstolerantie van de opgerolde huid mag niet groter zijn dan 0,5;

(5) Materiaal: Q235 staal, opbrengststerkte is 235 N/m2; Voor middelgrote rollensets en lichte rollensets, wanneer de buitendiameter van de naaf groter is dan 220 mm, wordt gegoten staal gebruikt; Voor lichte rollensets, wanneer de buitendiameter van de wielnaaf minder is dan 220 mm bij het gebruik van heet gerolde ronde staal, moet deze voldoen aan nationale normen.

Toepassingsgebieden: staal, metallurgie, steenkool, cement, stroomopwekking, meststof, graandepots, havens en andere industrieën.

HOUD CONTACT

Ons bedrijf richt zich op product-R&D en investeringen, en heeft met de grote steun van de overheid zijn onderzoekscentrum voor hoge-lifttransporttechniek opgericht en achtereenvolgens een uitgebreide technische uitwisseling en samenwerking ontwikkeld met vele universiteiten en beroemde organisaties zoals Taiyuan Universiteit voor Wetenschap en Technologie, Northeastern University, Beijing Iron & Steel Design & Research Institute, Bejing Hoisting & Conveying Machinery Research Institute, German Contitch Company, Britain SBS Company, German KoCH Company etc.; en heeft achtereenvolgens 22 nationale patenten verkregen op het gebied van product-R&D.

-

Een keramische achterblijvende transporteringspoelie is een aandrijving of omleidingspoelie met een speciale rubberen coating op het oppervlak van een metalen rol, ingebed met ultra-hard keramische...

LEES MEER -

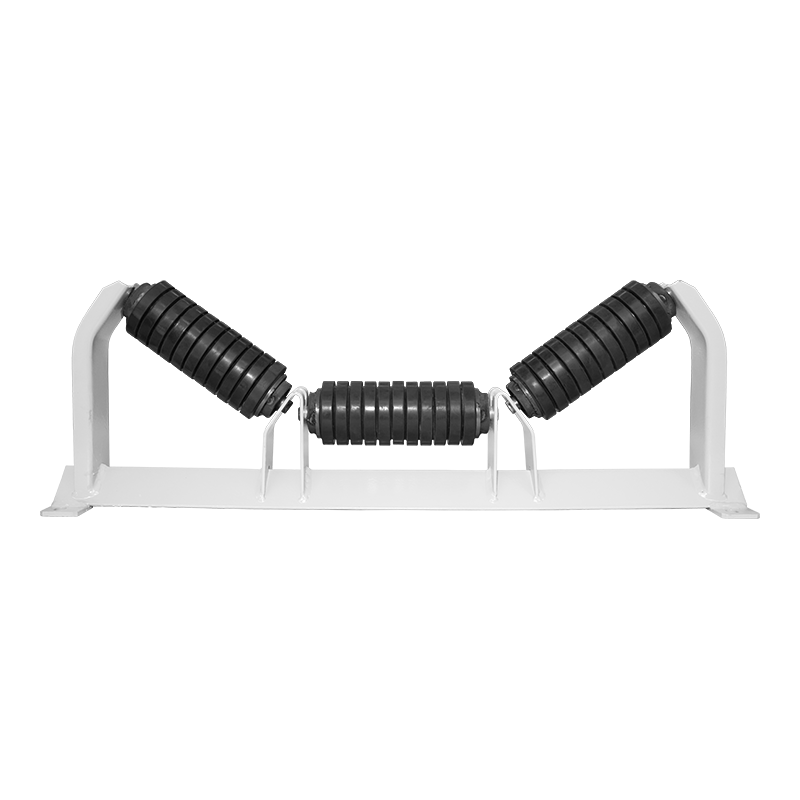

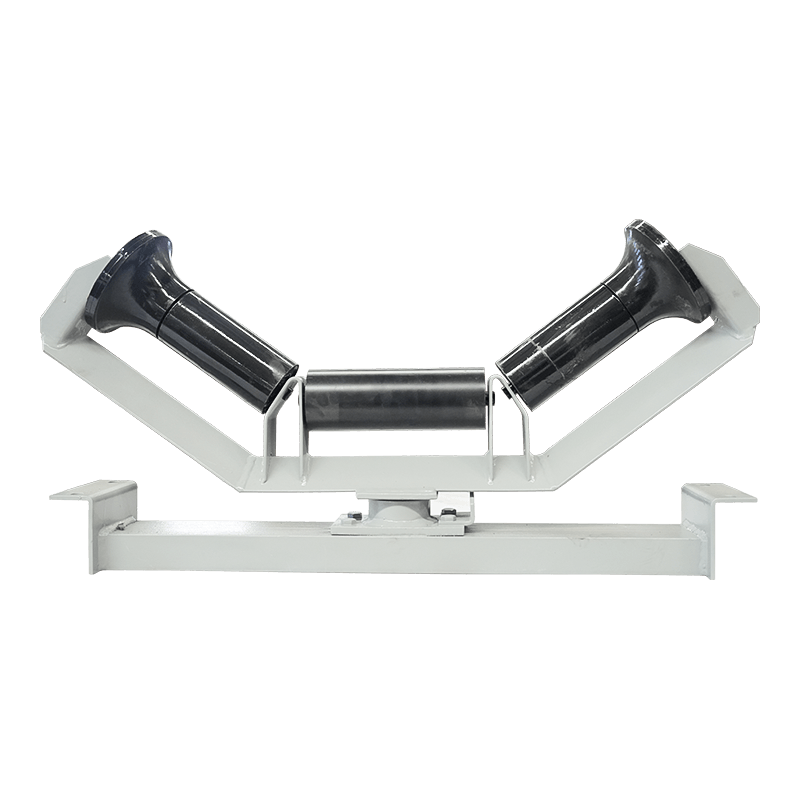

Riem transportbeurt dougerende idlers zijn belangrijke componenten die de transportband ondersteunen. Hun toestand heeft direct invloed op het overbrengen van efficiëntie, energieverbruik en ...

LEES MEER -

1. Vier onderhoudsmaatregelen om de levensduur van een Elektrische poelieaandrijving Controleer regelmatig de riemspanning ...

LEES MEER

Hoe u de bindingsterkte tussen kunt waarborgen Rubber gecoate poelie En metalen rol?

1. Oppervlakvoorbereiding

Reiniging: gebruik een wasmiddel of oplosmiddel (zoals isopropylalcohol of aceton) om het oppervlak van de metalen rol grondig schoon te maken om vet, stof en mogelijke verontreinigingen te verwijderen. Zorg ervoor dat er geen resterende wasmiddel is dat het bindingseffect kan beïnvloeden.

Mechanische behandeling: maal het roloppervlak met schuurpapier of schurende gereedschap om de oppervlakteruwheid te vergroten. Over het algemeen wordt aanbevolen dat de ruwheid tussen RA 1.6 en 3,2 micron ligt, wat helpt om de mechanische beet van de lijm te verbeteren.

2. Kies rubber en lijm

Selectie van rubbermateriaal: kies het juiste rubberen type volgens de vereisten van de werkomgeving. Natuurlijk rubber heeft bijvoorbeeld uitstekende slijtvastheid en hechting, chloropreenrubber is geschikt voor vochtige omgevingen, en polyurethaanrubber blinkt uit in oliebestendigheid en scheurweerstand.

Lijmselectie: zorg ervoor dat de lijm een goede compatibiliteit heeft met zowel metaal als rubber. Veelgebruikte kleefstoffen omvatten polyurethaan -lijmen en chloropreenrubber -lijmen, die een goede bindingssterkte in verschillende toepassingen vertonen.

3. Coatiemethode

Hete vulkanisatie: plaats het rubberen materiaal in een voorverwarmde vulkanisatiemal en oefen druk uit om nauw contact tussen het rubber en de metalen rol te garanderen. Het rubber wordt gevulkaniseerd door te verwarmen om de hechting ervan aan het metaal te verbeteren.

Koude vulkanisatie: bij kamertemperatuur wordt de lijm gelijkmatig aangebracht op het oppervlak van de metalen rol, en vervolgens wordt het rubber snel bevestigd en achtergelaten om op natuurlijke wijze te genezen. Deze methode is geschikt voor constructie op locatie, maar aandacht moet worden besteed aan de effecten van de vochtigheid van de omgeving en de temperatuur op het genezende effect.

4. Drukken en uitharden

Druk aanzetten: gebruik een speciale armatuur of drukplaat om een uniforme druk uit te oefenen om volledig contact tussen de rubber- en metalen oppervlakken te garanderen. De grootte en tijd van de druk moeten worden bepaald op basis van de specifieke vereisten van het gebruikte rubber en de lijm.

Curing -behandeling: na hete vulkanisatie moeten de juiste temperatuur en tijd worden gehandhaafd om het vulkanisatieproces te voltooien; Koude vulkanisatie vereist natuurlijke uitharding volgens de instructies van de lijm, die meestal 24 uur duurt.

5. Kwaliteitsinspectie

Peeltest: Nadat de binding is voltooid, wordt een peelsterkte -test uitgevoerd om de bindingssterkte tussen de rubbercoating en de metalen rol te evalueren. Standaardtests omvatten meestal trekstests.

Visuele inspectie: controleer het oppervlak op bubbels, peeling of scheuren om de integriteit en uniformiteit van de totale coating te waarborgen.

6. Post-behandeling en onderhoud

Regelmatige inspectie: het wordt aanbevolen om regelmatig de status van de rubbercoating te controleren, vooral in harde werkomgevingen, om ervoor te zorgen dat er geen peeling of slijtage is.

Onderhoudsplan: Stel een onderhoudsplan op om eventuele problemen op een tijdige manier te repareren of opnieuw te bewerken om de normale werking van het systeem te waarborgen en de levensduur van het servicest te verlengen.

Engels

Engels