Wat is een keramische achterblijvende transporteringspoelie?

2025.09.17

2025.09.17

Industrie nieuws

Industrie nieuws

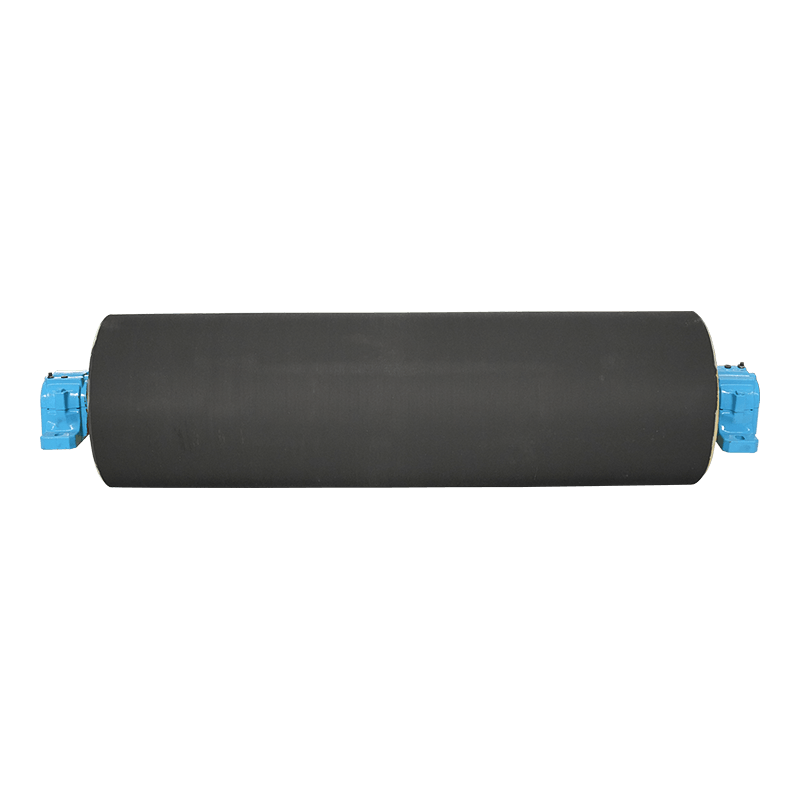

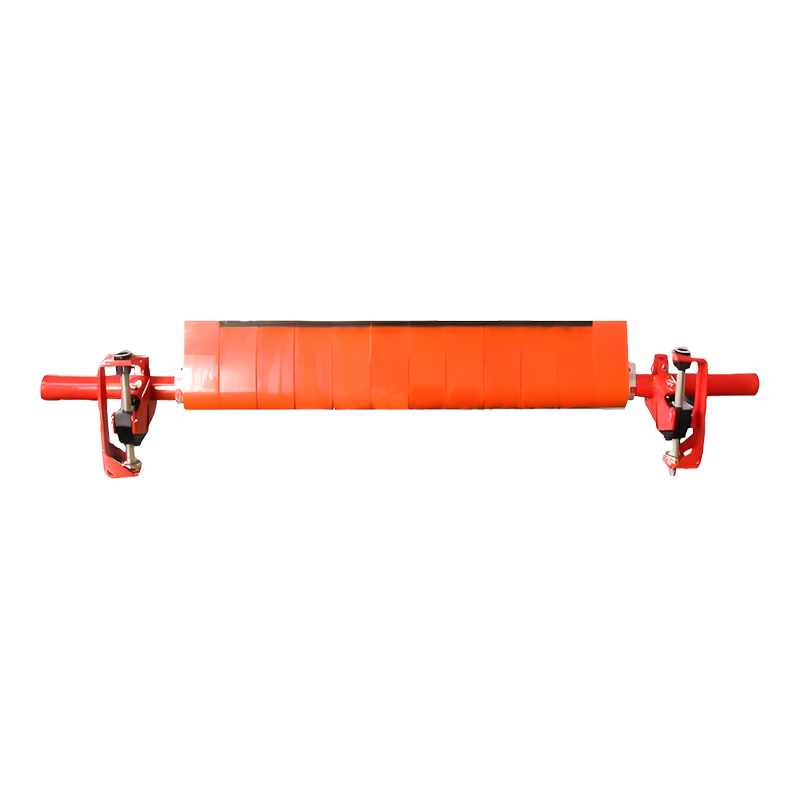

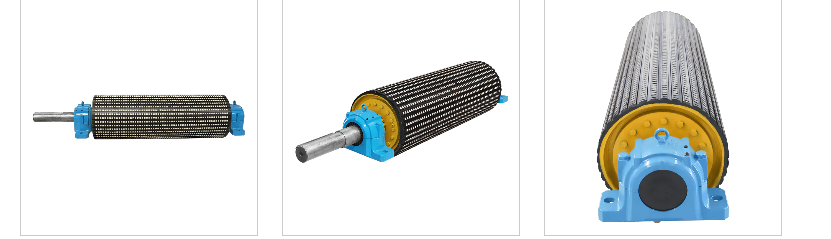

Een keramische achterblijvende transporteringspoelie is een aandrijving of omleidingspoelie met een speciale rubberen coating op het oppervlak van een metalen rol, ingebed met ultra-hard keramische schijven. Keramische rollen bieden een hoge slijtvastheid, antislip-eigenschappen, lange levensduur, onderhoudsvrije werking, lage rotatiebestendigheid en hoge belastingdragende capaciteit.

1. Wat is een keramische achterblijvende transporteringspoelie ?

Base (kern): een stalen rol van hoge kwaliteit die structurele sterkte en rotatie-kracht biedt.

Basis (kussen): een laag zeer elastisch en slijtvast speciaal rubber. Dit rubber wordt eerst gevulkaniseerd en op het rolleroppervlak aangebracht.

Oppervlakte (pantser): talloze kleine, extreem harde aluminiumoxide (Al₂o₃) keramische schijven zijn gelijkmatig ingebed in een patroon op dit niet -gevulganiseerde rubberoppervlak. Een vulcanisatieproces op hoge temperatuur vormt vervolgens een volledig vaste binding tussen de rubber-, keramische en stalen rollen.

2. Hoe werkt het? (Hoe het werkt)

Het operationele principe combineert de extreme hardheid van keramiek met de hoge wrijving van rubber:

De functie van de keramische schijven: keramiek is de tweede alleen voor diamant in hardheid, met een Mohs -hardheid van 9. Deze verhoogde keramische schijven werken als "tanden", krachtig doordringende waterfilms, modder, stof, stof en andere deeltjes op de transportband en werkoppervlak, direct contact op de kern van de factureror.

De functie van het rubber: de rubberen gebieden tussen de keramische schijven bieden een groot elastisch contactgebied en hoge wrijving.

Synergetisch effect: tijdens de werking stoten de keramische schijven wrijvingsmedia af, terwijl het rubber de transportband stevig "vastgrijpt". Deze "harde en zachte" combinatie biedt een uiterst betrouwbare drijvende kracht, zelfs in natte en modderige omstandigheden, waardoor de transportband effectief wordt uitgegaan.

3. Belangrijke kenmerken en voordelen

Extreem hoge slipweerstand: dit is het kernvoordeel. De keramische schijven weren effectief water en vuil af. Zelfs in natte en modderige omgevingen is de wrijvingscoëfficiënt 2-3 keer hoger dan die van gewone rollen, waardoor het probleem van transportbanden volledig wordt geëlimineerd. Draagweerstand: Alumina-keramiek is 266 keer meer slijtvast dan mangaanstaal en 171,5 keer meer slijtvast dan gietijzer met een hoog chroom. Ze zijn bestand tegen materiaalerosie, vooral krassen van scherpe objecten, en bieden een levensduur die veel groter is dan die van verschillende metalen en rubber gecoate katrollen.

Corrosiebestendigheid: keramische materialen zijn chemisch stabiel en resistent tegen corrosieve omgevingen zoals zuren, alkalis en zoutspray, waardoor ze ideaal zijn voor toepassingen zoals mijnbouw, havens, metallurgie en de chemische industrie.

Stabiele werking en onderhoudsarme kosten: de extreem lange levensduur van de serviceverslag vermindert de downtime en de vervangingskosten aanzienlijk als gevolg van poelieslijtage, waardoor onderhoudswerklast en kosten voor reserveonderdelen worden verlaagd, wat resulteert in hoge algemene economische voordelen.

Keramische blokken bestand tegen vallen: met behulp van een vulcanisatieproces op hoge temperatuur zijn de keramische blokken ingebed en ingekapseld in het rubber, in plaats van eenvoudig aan elkaar te binden. Dit zorgt voor uitzonderlijke sterkte en weerstand tegen vallen.

4. Toepassingsscenario's

Keramisch gecoate katrollen worden voornamelijk gebruikt in industriële en mijnbouwtoepassingen met zware belastingen, hoge snelheden, barre omgevingen en gebieden die gevoelig zijn voor slippen. Voorbeelden zijn:

Mijnbouw: vochtige ondergrondse omstandigheden met hoge mate van kolenstof en de modderige omgeving van open-pit mijnen. Thermische energiecentrales: kolentransportsystemen, vooral de natte en gladde gebieden onder kolenbunkers.

Poortterminals: laden en lossen van erts-, steenkool- en bulkvracht, onderworpen aan zeewater, zoutspraycorrosie en high-intensiteitsactiviteiten.

Cementplanten: grondstofbereiding en klinkertransport, resulterend in hoog stof en ernstige slijtage.

Metallurgische industrie: de hoge temperatuur, stoffige omgevingen van sinteren, strijkers en stalen workshops.

Lange afstand, high-hoek riemtransporteurs: vereisen extreem hoge wrijvingscoëfficiënten voor de aandrijfrollen.

Engels

Engels