Met de ontwikkeling van de nationale economie neemt het volume van droge bulklading zoals steenkool, erts, zand, bulkgraan, kunstmest, enz. in het watertransport jaar na jaar toe, en wordt het tonnage van transportschepen steeds groter. , dus ook de laad- en losapparatuur ontwikkelt zich in de richting van een groot, efficiënt en laag energieverbruik. Haventransportmachines spelen een sleutelrol in de gespecialiseerde terminal voor bulklading, en de transportband legt, als een van de belangrijke componenten van haventransportmachines, de basis voor de betrouwbare, efficiënte, energiebesparende en economische werking van haventransportmachines. Gecombineerd met de procesvereisten en kenmerken van haventransportmachines worden de ontwerppunten van de havenbandtransporteur benadrukt en wordt de toepassingssituatie kort opgesomd.

(I) Samenstelling van het haventransport en typisch proces:

Haventransportmachines omvatten voornamelijk machines voor continu transport, machines voor havenbehandeling en hulpapparatuur in drie categorieën. De continue transportmachines zijn hoofdzakelijk transportbanden;

Laad- en losmachines omvatten voornamelijk allerlei soorten scheepslossers, scheepsladers, autolossers, autodumpers, stapelaars, enz.;

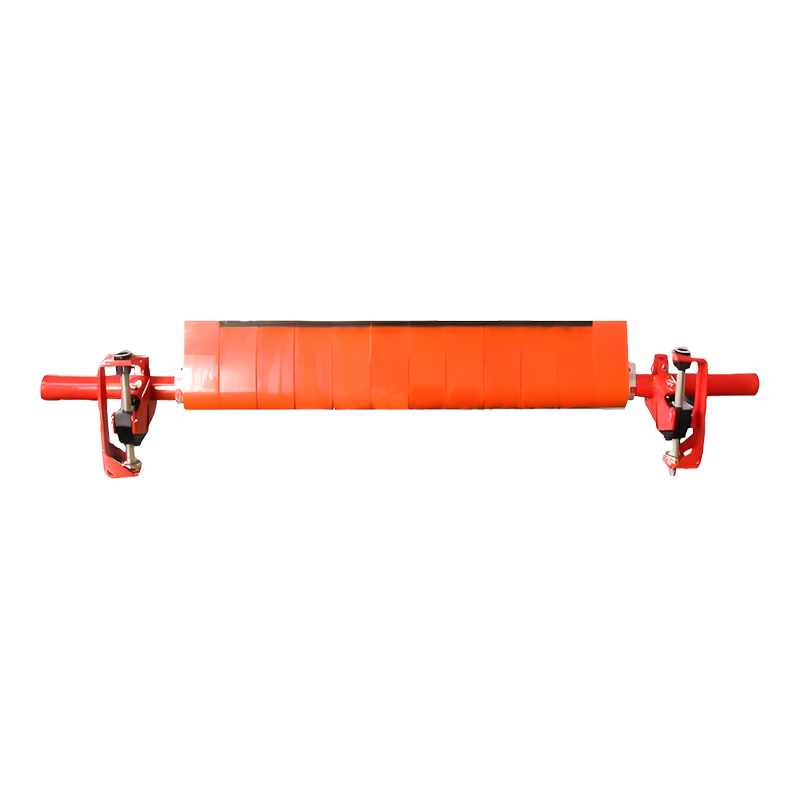

Hulpapparatuur omvat voornamelijk opslag, toevoer, meetapparaat, ijzerverwijderingsapparaat, verschillende beveiligingsapparaten, enz.

Afhankelijk van de verschillende toepassingen van de haven, op basis van de transportband, kan de configuratie van verschillende laad- en losmachines worden ingebouwd in een aanzienlijke capaciteit van het import- en exportterminal laad- en lostransportsysteem. Een systeem heeft over het algemeen verschillende processen, de Een typisch proces voor het laden en lossen van havens is als volgt:

1) Lossen (schip) ----- stapelproces;

2) terugwinning ---- laadproces (voertuig);

3) Materiaalterugwinning-leveringsproces aan de gebruiker;

4) Lossen (schip) --- laden (schip) rechtstreeks proces;

5 Lossen (schip) --- direct overdrachtsproces naar de gebruikerseenheid;

(II) Ontwerpvereisten voor de havenbandtransporteur:

(1) Bepaal de redelijke herdrukmodus en breng de vereisten van het toevoerapparaat en het losapparaat naar voren;

(2) het rechtzetten van de relatie tussen de transportbanden van het transportsysteem. Volgens de startvolgorde beweegt de aanvoerband als eerste en de stopvolgorde is dat de aanvoerband als eerste stopt. Wanneer de parameters van de transportband verschillend zijn, worden de vereisten voor de start- en stoptijd via deze relatie naar voren gebracht;

(3) Wanneer niet aan de bovenstaande vereisten voor de opstart- en stopvolgorde kan worden voldaan, moet worden overwogen een buffersilo tussen de transportbanden toe te voegen om het aanpassingsvermogen van het systeem en de bedrijfssnelheid van het systeem te verbeteren;

(4) Milieubeschermingseisen, in het geval van groot stof om het gebruik van gesloten transport te overwegen of de nodige stof- en andere apparatuur op te zetten;

(5) Standaardisatie en generalisatie van onderdelen en componenten en beschikbaarheid van aan slijtage onderhevige onderdelen;

(6) Selecteer de transportband waarvan de hellingshoek is aangepast aan de procesvereisten. Afhankelijk van de materiaaleigenschappen en werkomstandigheden mag de transporthellingshoek 15 ° bedragen voor opwaarts transport en 10 ° voor neerwaarts transport;

(7) De doorbuiging van de tape tussen aangrenzende spanrollen mag niet groter zijn dan 1%;

(8) Wanneer de transportband wordt afgeremd, bedraagt de max. de werkspanning mag tijdens normaal gebruik niet hoger zijn dan 1,5 keer de werkspanning;

(9) Het ontwerp van de kromtestraal van het concave booggedeelte van de transportband moet voldoen aan de eisen van onbelast starten, de riem breekt niet los van de rol en veroorzaakt niet het fenomeen van streamer;

(III) Ontwerpinhoud en basis van de havenbandtransporteur:

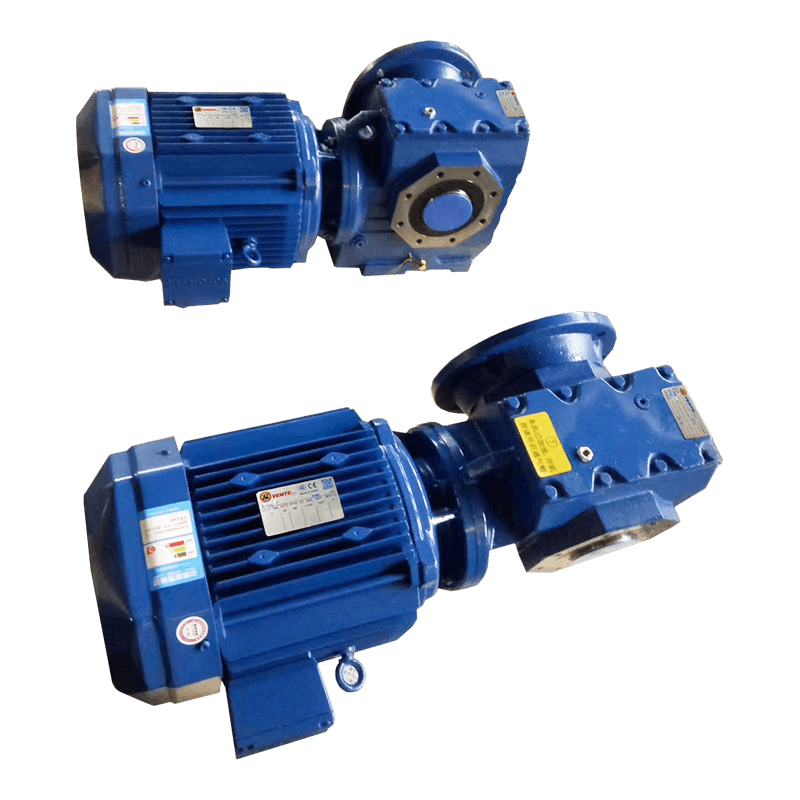

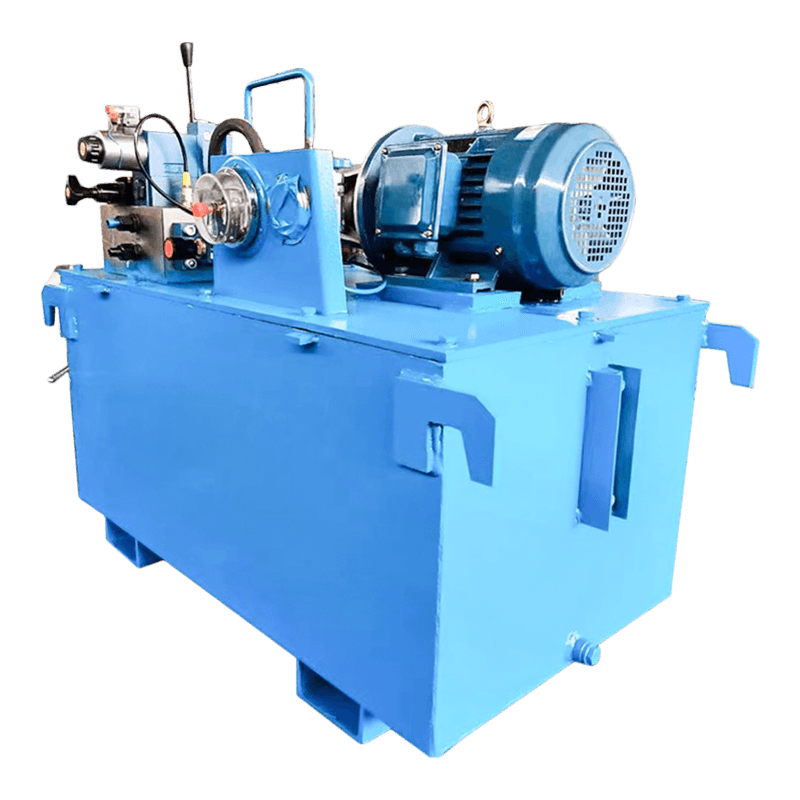

De ontwerpinhoud omvat voornamelijk het conventionele ontwerp van de transportband, het dynamische ontwerp, het ontwerp om resonantie te vermijden, het ontwerp van componenten, het ontwerp van elektrische en besturingssystemen, enz. Vóór het systeemontwerp moeten de vereisten voor apparatuur volledig worden begrepen, voornamelijk op basis van het transportvolume. Wanneer de materiaalstroom uniform is, kan deze direct worden gegeven. Over het algemeen moet deze worden ontworpen en berekend op basis van 10% van de overbelastingscapaciteit, tenzij anders overeengekomen. Gedetailleerde afmetingen van de transmissielijn, voornamelijk inclusief de max. lengte, hellingshoek, hefhoogte en aansluitmaat. De aard van het materiaal; de belangrijkste parameters zijn losse dichtheid, rusthoek, materiaaldeeltjesgrootte en max. blokgraad, materiaalvochtigheid, slijtage, hechting en wrijvingscoëfficiënt. Arbeidsomstandigheden en omgevingsomstandigheden; omgevingstemperatuur, plaats van gebruik, milieubeschermingseisen, etc. Voer- en losmethoden, looptijd, werkdagen, levensduur en andere vereisten, in het bijzonder volgens de ontwerpvereisten, weeg zorgvuldig de selectie van de max. doorbuiging, gesimuleerde wrijvingsweerstandscoëfficiënt, wrijvingscoëfficiënt van transportband en rol, veiligheidsfactor van transportband en andere parameters die een grote impact hebben op de stabiliteit, veiligheid en efficiënte werking van het transportsysteem.

2024.06.27

2024.06.27

Industrie nieuws

Industrie nieuws

Engels

Engels